一、实验意义和目的

通过本实验,进一步提高对袋式除尘器结构形式和除尘机理的认识;掌握袋式除尘器主要性能的实验方法;了解过滤速度对袋式除尘器压力损失及除尘效率的影响。

二、实验原理

袋式除尘器性能与其结构形式、滤料种类、清灰方式、粉尘特性及其运行参数等因子有关。本实验是在其结构形式、滤料种类、清灰方式和粉尘特性已定的前提下,测定袋式除尘器主要性能指针,并在此基础上,测定运行参数 Q 、 v F 对袋式除尘器压力损失( D P )和除尘效率( h )的影响。

(一)处理气体流量和过滤速度的测定和计算

1 .处理气体流量的测定和计算

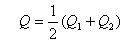

( 1 )动压法测定:测定袋式除尘器处理气体流量( Q ),应同时测出除尘器进出口连接管道中的气体流量,取其平均值作为除尘器的处理气体量:

( m 3 /s ) ( 1 ) ( m 3 /s ) ( 1 )

式中: Q 1 、 Q 2 ——分别为袋式除尘器进、出口连接管道中的气体流量, m 3 /s 。

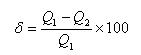

除尘器漏风率( d )按下式计算:

( % ) ( 2 ) ( % ) ( 2 )

一般要求除尘器的漏风率小于 ± 5% 。

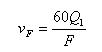

( 2 )过滤速度的计算

若袋式除尘器总过滤面积为 F ,则其过滤速度 v F 按下式计算:

( m/min ) ( 3 ) ( m/min ) ( 3 )

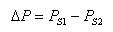

(二)压力损失的测定和计算

袋式除尘器压力损失( D P )为除尘器进出口管中气流的平均全压之差。当袋式除尘器进、出口管的断面面积相等时,则可采用其进、出口管中气体的平均静压之差计算,即:  ( Pa ) ( 4 ) ( Pa ) ( 4 )

式中: P S 1 ——袋式除尘器进口管道中气体的平均静压, P ;;

P S 2 ——袋式除尘器出口管道中气体的平均静压, Pa ;

袋式除尘器的压力损失与其清灰方式和清灰制度有关。本实验装置采用手动清灰方式,实验应在固定清灰周期( 1 ~ 3min )和清灰时间( 0.l ~ 0.2s )的条件下进行。当采用新滤料时,应预先发尘运行一段时间,使新滤料在反复过滤和清灰过程中,残余粉尘基本达到稳定后再开始实验。

考虑到袋式除尘器在运行过程中,其压力损失随运行时间产生一定变化。因此,在测定压力损失时,应每隔一定时间,连续测定(一般可考虑五次),并取其平均值作为除尘器的压力损失( D P )。

(三)除尘效率的测定和计算

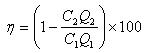

除尘效率采用质量浓度法测定,即采用等速采样法同时测出除尘器进、出口管道中气流平均含尘浓度 C 1 和 C 2 ,按下式计算:  ( % ) ( 5 ) ( % ) ( 5 )

管道中气体含尘浓度的测定和计算方法详见实验一。由于袋式除尘器除尘效率高,除尘器进、出口气体含尘浓度相差较大,为保证测定精度,可在除尘器出口采样中,适当加大采样流量。

(四)压力损失、除尘效率与过滤速度关系的分析测定

为了求得除尘器的 v F — h 和 v F — D P 的性能曲线,应在除尘器清灰制度和进口气体含尘浓度( C 1 )相同的条件下,测定出除尘器在不同过滤速度( v F )下的压力损失( D P )和除尘效率( h )。

脉冲袋式除尘器的过滤速度一般为 2 ~ 4m /min ,可在此范围内确定 5 个值进行实验。过滤速度的调整,可通过改变风机入口阀门开度,利用动压法测定。

考虑到实验时间的限制,可要求每组学生各完成一种过滤速度的实验测定,并在实验数据整理中将各组数据汇总,得到不同过滤速度下的 D P 和 h ,进而绘制出实验性能曲线 v F — h 和 v F — D P 。当然,应要求在各组实验中,保持除尘器清灰制度固定,除尘器进口气体含尘浓度( C 1 )基本不变。

为保持实验过程中 C 1 基本不变,可根据发尘量( S )、发尘时间( t )和进口气体流量( Q 1 ),按下式估算除尘器入口含尘浓度( C 1 )  ( g/m 3 ) ( 6 ) ( g/m 3 ) ( 6 )

三、实验装置、流程和仪器

(一)实验装置、流程

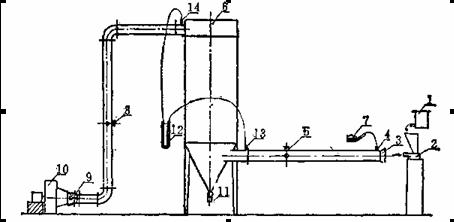

本实验系统流程如图 1 所示。

图 1 袋式除尘器性能实验流程图

1 一粉尘定量供给装置; 2 一粉尘分散装置; 3 —喇叭形均流管; 4 一静压测孔;

5 一除尘器进口测定断面; 6 -袋式除尘器; 7 一倾斜微压计;

8 一除尘器出口测定断面; 9 一阀门; 10 一风机; 11 -灰斗; 12 一 U 型管压差计;

13 一除尘器进口静压测孔; 14 一除尘器出口静压测孔

图 2 :布袋除尘器实验系统

本实验选用自行加工的袋式除尘器。该除尘器共 5 条滤带,总过滤面积为 1.3 平方米。实验滤料可选用 208 工业涤纶绒布。本除尘器采用机械振打清灰方式。

除尘系统入口的喇叭形均流管 3 处的静压测孔 4 用于测定除尘器入口气体流量,亦可用于在实验过程中连续测定和检测除尘系统的气体流量。

通风机入口前设有阀门 9 ,用来调节除尘器处理气体流量和过滤速度。

(二)实验仪器

1 .干湿球温度计 1 支;

2 .空盒式气压表 DYM3 1 个;

3 .钢卷尺 2 个;

4 . U 型管压差计 1 个;

5 .倾斜微压计 YYT - 200 型 3 台;

6 .毕托管 2 支;

7 .烟尘采烟管 2 支;

8 .烟尘测试仪 SYC - 1 型 2 台;

9 .秒表 2 个;

10 .分析天平 TG - 328B 型 分度值 1 / 1000g 2 台;

12 .托盘天平 分度值为 1g l 台;

13 .干燥器 2 个;

14 .鼓风干燥箱 DF - 206 型 1 台;

15 .超细玻璃纤维无胶滤筒 20 个。

四、实验方法和步骤

本实验中有关气体温度、压力、含湿量、流速、流量及其含尘浓度的测定方法及其操作步骤见实验一。

袋式除尘器性能的测定方法和步骤如下:

1 .测量记录室内空气的干球温度(即除尘系统中气体的温度)、湿球温度及相对湿度,计算空气中水蒸气体积分数(即除尘器系统中气体的含湿量)。测量记录当地的大气压力。记录袋式除尘器型号规格、滤料种类、总过滤面积。测量记录除尘器进出口测定断面直径和断面面积,确定测定断面分环数和测点数,作好实验准备工作。

2 .将除尘器进出口断面的静压测孔 13 、 14 与 U 型管压差计 12 连接。

3 .将发尘工具和滤筒的称重准备好。

4 .将毕托管、倾斜压力计准备好,待测流速流量用。毕托管的原理和使用见实验一。

5 .清灰

6 .启动风机和发尘装置,调整好发尘浓度,使实验系统达到稳定。

7 .测量进出口流速和测量进出口的含尘量,进口采样 1 分钟,出口 5 分钟。

8 .隔 5 分钟后重复上面测量,共测量三次。

9 .采样完毕,取出滤筒包好,置人鼓风干燥箱烘干后称重。计算出除尘器进、出口管道中气体含尘浓度和除尘效率。

10 .实验结束。整理好实验用的仪表、设备。计算、整理实验资料,并填写实验报告。

五、实验数据记录和整理

(一)处理气体流量和过滤速度

按 表 2 对记录和整理数据。按式( 1 )计算除尘器处理气体量,按式( 2 )计算除尘器漏风率,按式( 3 )计算除尘器过滤速度。

(二)压力损失

按 表 2 记录整理数据。按式( 4 )计算压力损失,并取 5 次测定数据的平均值

(△ P )作为除尘器压力损失。

(三)除尘效率

除尘效率测定数据按 表 3 记录整理。除尘效率按式( 5 )计算。

(四)压力损失、除尘效率与过滤速度的关系

本项是继压力损失( D P )除尘效率( h )和过滤速度( v F )测定完成后,整理五组不同( v F )下的 D P 和 h 资料,绘制 v F — D P 和 v F — h 实验性能曲线,并分析过滤速度对袋式除尘器压力损失和除尘效率的影响。

六、实验结果讨论

1 .用发尘量求得的入口含尘浓度和用等速采样法测得的入口含尘浓度,哪个更准确些?为什么?

2 .测定袋式除尘器压力损失,为什么要固定其清灰制度?为什么要在除尘器稳定运行状态下连续五次读数并取其平均值作为除尘器压力损失?

3 .试根据实验性能曲线 v F — D P 和 v F — h ,分析过滤速度对袋式除尘器压力损失和除尘效率的影响?

适 用 场 合 |

木 材 碎 料 特 点 |

空气含尘浓度 |

家具、地板、集成材 |

锯屑、废刨花、木粉的混合物料 |

120g/m 3 |

各类人造板材的表面砂光 |

细微木粉,如锯屑、砂光木粉 |

40g/m 3 |

矿山、水泥、煤炭等行业 |

细微粉料或粒料 |

60g/m 3 |

二、结构与工作原理

该除尘器由离心预分离室5、过滤室3、排风室1、脉冲清灰装置2等组成。混合气流由除尘器的进风管进入离心预分离室内。混合气流中重量约占80%的粗大碎料或约62%的砂光木粉被分离,沿着锥体6落入废料料仓10,同时未被离心力捕获分离的细微粉尘,随均匀上升的气流至过滤室,在机械过滤、碰撞、扩散等作用下,微粒被阻留在滤料的外表面,而气流在压力差的作用下,透过滤料进入排风室。脉冲压缩气喷吹清灰系统则随着在滤料表面的粉尘逐渐加厚,由脉冲控制仪(DMK-2CS)控制的电磁脉冲阀(DMF-Z)按一定顺序和周期,利用0.4~0.6MPa的压缩气进行喷吹清灰。由于这种脉冲气流在使滤袋整体获得微震的同时,又从里向外吹透滤袋,因而有较好的清灰效果。

才外,滤袋由于采用设计独特的悬挂方式固定,能有效地吸收脉冲气流的脉冲波,不会使滤袋受到机械损伤。由滤袋表面清除的微粒在重力作用下,经过离心分离区,最终由排料口排出。

三、规格性能

表一 CFMC系列旋风袋式脉冲除尘器规格和性能表

型号规格 |

CFMC -61 |

CFMC -91 |

CFMC -127 |

CFMC -169 |

CFMC -217 |

CFMC -271 |

性能参数 |

处 理 分 量 (m 3 /h) |

12762 ~ 14293 |

19030 ~ 21314 |

26599 ~ 31870 |

35342 ~ 42410 |

45380 ~ 54456 |

56673 ~ 68007 |

过滤面积(m 2 ) |

85.1 |

126.9 |

177.1 |

235.6 |

302.5 |

377.8 |

效 率 (%) |

>99.5 |

>99.5 |

>99.5 |

>99.5 |

>99.5 |

>99.5 |

阻 力 (Pa) |

<1200 |

<1200 |

<1200 |

<1200 |

<1200 |

<1200 |

安装尺寸 |

D 1 (mm) |

Φ1890 |

Φ2280 |

Φ2670 |

Φ3060 |

Φ3350 |

Φ3730 |

A (mm) |

7206 |

7656 |

8206 |

8550 |

9000 |

9450 |

B (mm) |

3550 |

3920 |

4430 |

4750 |

5640 |

6050 |

C (mm) |

4200 |

4650 |

5190 |

5550 |

4490 |

4950 |

H (mm) |

4000 |

4000 |

4000 |

4000 |

4500 |

4500 |

D 2 (mm) |

Φ2600 |

Φ3110 |

Φ3660 |

Φ4050 |

Φ4600 |

Φ5090 |

D 3 (mm) |

Φ400 |

Φ480 |

Φ550 |

Φ630 |

Φ700 |

Φ790 |

a×b (mm) |

350×810 |

400×1060 |

490×1210 |

490×1385 |

640×1280 |

700×1400 |

预留孔尺寸(mm) |

Φ550 |

Φ700 |

Φ800 |

Φ850 |

Φ900 |

Φ1000 |

压缩空气耗量 (m 3 /min) |

0.30 |

0.50 |

0.60 |

0.60 |

0.80 |

0.80 |

总重量 (kg) |

2700 |

3600 |

5100 |

6700 |

8100 |

9800 |

废料仓顶部负荷(kg) |

3800 |

4700 |

6200 |

7800 |

9200 |

10800 |

废料仓基本尺寸(m) |

> 4 × 4 × 4 |

> 4 × 4 × 4 |

> 4.5 × 4.5 × 4 |

> 5 × 5 × 4 |

> 6 × 6 × 4.5 |

> 6.5 × 6.5 × 4.5 |

|